J’en parlais déjà ici. Je trouve ces machines à tricoter circulaires assez fascinantes.

Ce sont les premiers modèles de machines à tricoter domestiques, avant les modèles rectilignes, eux aussi en fonte mais très lourds. On sait fabriquer des machines à tricoter depuis 1581 mais c’est surtout avec l’invention des aiguilles à clapet en 1858 que les machines à tricoter ont connu leur essor.

Les première machines domestiques datent de 1880 environ mais c’est lors de la 1ère guerre mondiale qu’il s’en est beaucoup vendu aux particuliers, pour de participer à l’effort de guerre et tricoter des chaussettes pour les soldats. Il y a même eu un modèle baptisé « Verdun » (machine semi-automatique).

Les machines circulaires étaient surtout utilisées pour tricoter des chaussettes et les vendre. Généralement c’était la société qui commercialisait les machines qui achetait aussi les chaussettes ainsi confectionnées.

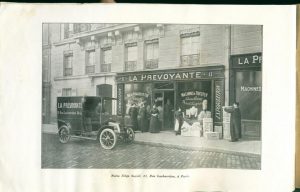

Il a existé beaucoup de modèles différents en Amérique, Canada, Angleterre, Allemagne, Suède, Hollande et même en France.

Difficile d’imaginer aujourd’hui qu’il aie pu se vendre de telles machines en France, tant il est rare d’en retrouver.

La machine à tricoter circulaire sans doute la plus répandue (outre-atlantique), fabriquée au Canada par les frères Creelman est la Légaré :

Une variante qui a été restaurée et repeinte :

Cette machine à tricoter circulaire Wikuna a été produite pour le marché hollandais probablement par la société anglaise Imperia :

Et enfin, la seule machine à tricoter circulaire réellement fabriquée en France, la Semeuse :

Il existe deux fabricants de machines neuves : Erlbacher Geahrart et Auto Knitter.

Angora Valley propose des aiguilles de rechange neuves pour la plupart des marques anciennes ainsi que certaines pièces détachées.

La Circular Sock Knitting Machine Society partage beaucoup de ressources pour trouver des machines d’occasion, les restaurer et s’en servir.

Contrairement aux apparences, une machine à tricoter circulaire n’est pas facile à utiliser, malgré ses allures de tricotin géant. Ce sont des machines en fonte et acier ; la Semeuse, très lourde, pèse 15 kgs.

Moi qui connaît le tricot-machine j’ai mis beaucoup de temps à apprivoiser ces engins, pour diverses raisons et en particulier parce qu’il y a beaucoup de réglages à faire et qu’ils sont très précis, cela peut se jouer à 1/2 mm. Il vaut mieux maîtriser un minimum l’anglais les informations sont pratiquement inexistantes en français. Le principe de base est commun à chaque machine, mais à la fois chaque machine a ses particularités.

Si vous voulez vous lancer dans l’aventure, il vaux mieux débuter sur une machine qui est en état de fonctionner, donc soit sur une machine neuve, soit sur une machine restaurée. Sinon, vous risquez d’avoir des déboires.

Voici une vidéo que j’ai faite l’année dernière et montrant les différentes étapes du tricotage d’une chaussette avec bord en côtes 1/1 :